1清洗系統

氣體汽提段填充有塑料填料,填料從塔中取出并扔到地上。在用水沖洗之后,可以沖洗掉填料表面上的水垢,并且可以裝回填料。固定溶液板和真空部分配有固定篩板,它們是清潔物體。兩段的總長度為11m,體積接近100m3,清洗過程中汽提段被隔離,恒溶室段和真空段的入口和出口段分別與清洗槽,泵和管道連接。 。它形成一個清潔電路。選擇液罐V = 10m3,泵頭h90m,流量Q = 60m3·h',管道Φ57mm碳鋼管;同時,泵出口將加熱蒸汽,蒸汽壓力P≥1.0MPa監測清洗過程中的腐蝕狀況,清洗前腐蝕試件(符合HG152683標準)與設備材料相同(204)鋼材)也應懸掛在設備中。

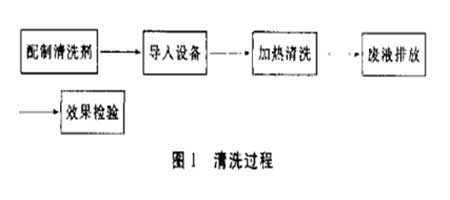

2清洗過程(圖1)

準備清洗劑引導設備1加熱清洗廢液排放效果測試

2.1.清洗劑的制備:30 tHF002清洗劑通過液體分配槽溶解,同時加入60m3的水,使清洗劑的質量分數達到。

2.2清潔和加熱:打開清潔劑時,加熱蒸汽的溫度控制在90~100°C范圍內,更好達到沸騰狀態。

2.3清洗時間:當清洗劑溫度達到90℃以上時,計算有效清洗時間。設備接觸清洗劑的時間稱為總清洗時間。總清洗時間為66小時,有效清洗時間僅為4小時。

2.4工藝監測:清潔過程為硫磺秤的化學溶解過程,簡單表示為S(刻度)+清洗劑-S2(清洗液中硫去除S2的含量由水溶液分析,可通過標準碘滴定法測定,即S2+12=21+S)。當S2濃度不再增加時,可以判斷溶解反應達到終點,完成清洗。

2.5廢液排放:清洗廢液預先排入石灰污水池,S2沉淀并以硫化鈣的形式凝結。石灰量應為計算值的10%。沉淀的廢水很容易排放到標準。因此,它可以直接排入工廠的污水系統,排放達到標準排放。

3清洗效果

3.1除垢率

根據“HG/T 2387-92工業設備化學清洗質量標準”,硫垢等物料的除垢率達到60%,說明清洗合格,而本次清洗的除垢率分別超過98%和24t。HE002洗滌劑的L指數為每1.5t試劑溶解11個硫垢。采用30t試劑進行清洗,發揮了36t試劑的作用,提高了規模溶出度比較的理論值。達到并超過合同規定的95%除垢率目標。

3.2腐蝕率

IG/T238792規定化學清洗腐蝕速率應小于6mm/a。本次清洗時,設備不同部位懸浮的腐蝕監測試件平均腐蝕速率僅為0.073mm/a1,腐蝕減少量為0.0006mm。與設備腐蝕裕度3mm相比,腐蝕可忽略不計。此外,黃麥磷化工集團有限公司在清洗正常溶液再生塔的同時清洗碳、丙烯冷排,貧液進出口溫差由1℃增加到5℃。

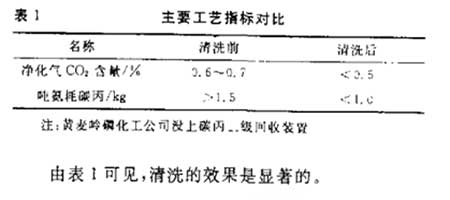

3.3清潔前后主要工藝指標的比較(表1)